聊一聊压铆螺母的安装方法

压铆螺母是怎样安装的——聊一聊压铆螺母的安装方法

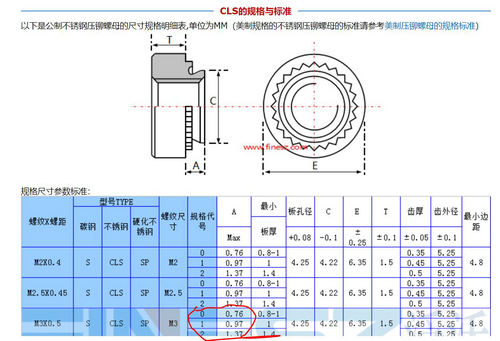

在谈及压铆螺母的安装使用方式之前,先参考一些基础知识:

在大致了解这些关于压铆螺母的规格及安装测试参数之后,我们才有一个标准与对照。

好了,如果你看完了上面的链接,我们来聊一聊压铆螺母的安装方式,首先参考以下两个视频:

1,动画视频安装示例:

2,实物安装示例视频:

以上两段视频显示出,压铆螺母的安装很简单,我们将它拆分并讲解:

第一步:

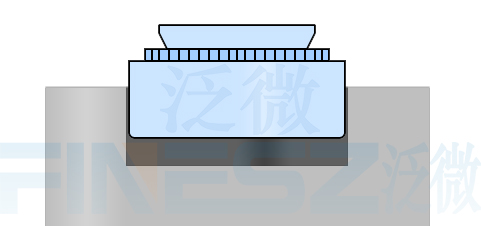

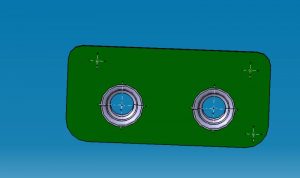

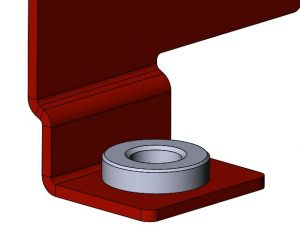

将压铆螺母置于一个下模工装内,工装刚好容下一颗螺母。本页的最下面有下模工装的设计方法:

上面的工装的孔的深度与压铆螺母的外圆高度持平,所谓压铆螺母的外圆高度,就是指它的T值,这里有关于压铆螺母的相关尺寸规格标准以及美制规格压铆螺母的规格尺寸,T值在里面找就行了。

上面的工装的孔的深度与压铆螺母的外圆高度持平,所谓压铆螺母的外圆高度,就是指它的T值,这里有关于压铆螺母的相关尺寸规格标准以及美制规格压铆螺母的规格尺寸,T值在里面找就行了。

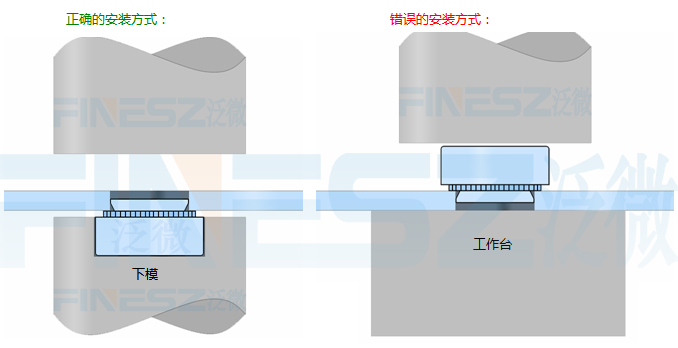

这种工装制作起来并不复杂,就是在平整的金属块上铣个平底孔,我知道你嫌麻烦想省去这个动作,希望以更简约的方式来作业,就像这样:

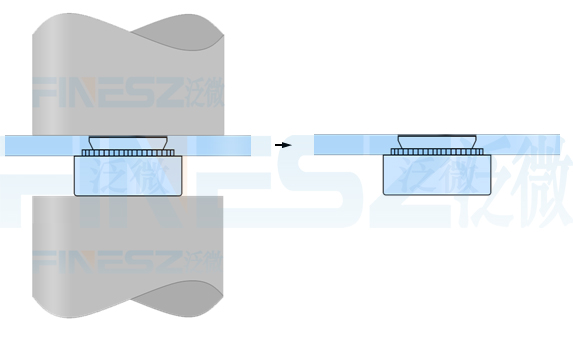

看上去省去了做工装治具的步骤,但是我劝你不要这样做,因为如果你这样做的话,你会杯具的发现,压完后螺母周围的薄板有轻微的变形甚至……是的,会翘起来

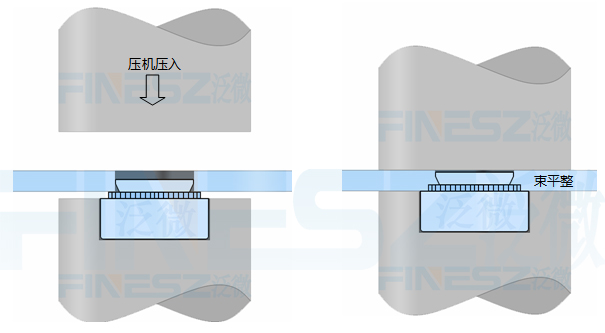

为了描述清楚,我们将这两种方案以图例的方式作对比,什么是正确的安装方式,什么是错误的安装方式,如图:

看完这个图,我估计你明白其中的要点了。也许你开始着手电火花一个凹型的底孔,但是别急着做,搞不好就白做了,因为这种方案不一定是最合适的,后面会接着说为什么。

像上面这种凹型的工装治具,我们姑且定义它为“凹型工装”,因为下面要说“凸型工装”

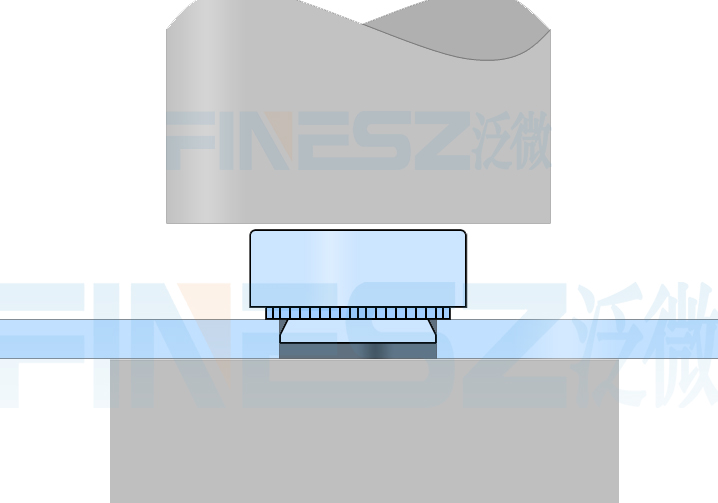

第二步:

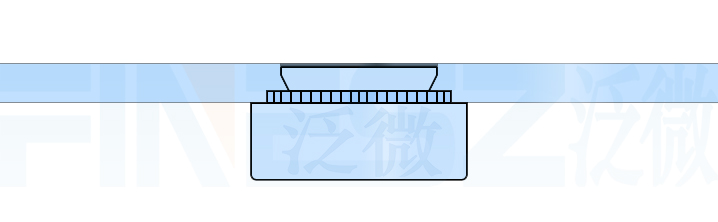

将薄板的孔对准压铆螺母并置于上面,如图:

这里涉及的板孔与螺母的配合,压铆螺母的规格这个链接中有相关参数的表格,一般来说板孔径要比螺母的C值略大一点,具体大多少,还是看表格吧。

第三步:

就是压机压入,如图:

相关的安装力前面有提过,就在这里找:压铆螺母的安装力、推出力及扭出力、及扭力标准。

另外,这里说的的压机指的是压铆机而不是冲床,压铆机是一种专业用于安装压铆紧固的设备,原理类似于液压冲床,这种设备是可以设置和调节安装压力的,当然具体你可以网上查下压铆机的生产厂家,为了避免广告嫌疑,就不介绍哪个厂家做这种设备了。

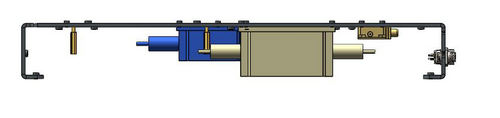

对了,压铆机大约长的是这样子。

也许你想问直接用冲床来压是否可行?

我知道,此刻正在看这篇博客的你,公司一定有很多冲床,但是很遗憾的说,用冲床是不行的,建议你还是放弃这个想法,一台压铆机便宜的也就一两万,实在是因为在打样阶段不想买压铆机的话,可以向压铆机厂商协商一下,要他们帮你试压几个,等有了订单再添设备不迟。

总之,冲床是不行的。

第四步:

大功告成:

这是一张从大到小排列的压铆螺母的特写,是不是很有情怀? 可是作者并未善罢干休,丧心病狂的他竟然换了个姿势从小到大到又拍了一张,见本页的最下面,看完这张图我们接下来谈谈几点说明。

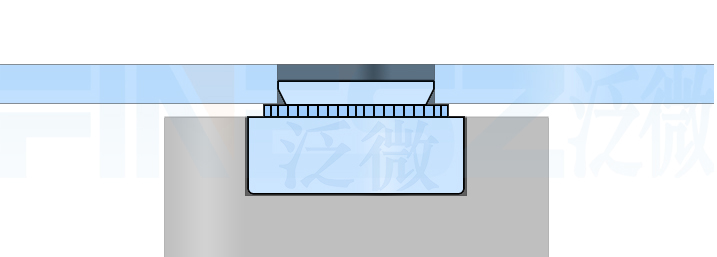

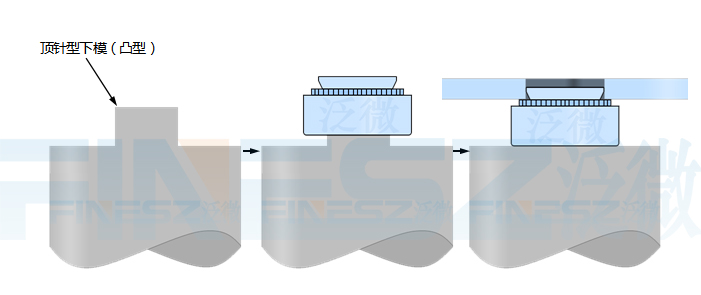

1,凸型工装

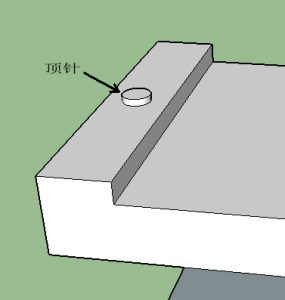

前面提及过,工装做成凹型以利于将压铆螺母定位,纵观上面的安装流程,工人在操作这几个工序的时候似乎很流畅,但这只是一种理想状况,适用于小而简单的钣金铆压。如果薄板面积较大或需要在一块板上安装多个螺母,凹型工装显然是存在很多问题,如不方便定位,不方便对孔,薄板容易划伤等。这时可以采用凸型工装,或叫顶针型工装,如下图:

如上图,跟据不同规格的螺母对应的内径,来制作相对应的顶针型,顶针的直径略小于内螺纹的最小孔径,每次放一颗螺母置于顶针上定好位,薄板孔对准压铆螺母,然后,“duang”的一下,压入:

整个过程是这样的:

也许你想问,这时候的的薄板怎么定位呢?

答案简单又低调:用手拿着;如果钣金面积较大则两个人抬着。

当然,也许你有更好的方案,必竟我们只是一家做紧固件而不是做钣金件的厂家,这些方案更多的只是一种建议或方向指引。

2,其它压铆件的安装

以上只是列举出了压铆螺母的安装方法,其它压铆件,如压铆螺钉,螺母柱,甚至弹簧螺钉,该如何安装,

我想其原理都是一样的,只是在细节上会有一些差别,我们对应的页面上都有一些视频动画,如压铆螺钉的安装动画,压铆螺柱的安装动画 等等,可以自行参考来设计。

3,如果你一定要用冲床来压怎么办?

前面再三提过,不能用冲床,但是如果一定要用冲床来压,那是你的勇气和自由,不过还是善意的提醒一下:

一是:注意安全,别让工件弹出来伤到人。如果不是亲眼目睹螺母弹出来直接击穿工友的胸膛我不会在这苦口婆心地再三提醒。

二是:装上去后肯定是不牢固的,扭出力和推出力能否达到标准就看运气了

三是:板上会有压痕,很难看,先打磨一下再交样吧

4,我们公司是否能供试样安装?

很抱歉,我们只是一家做紧固件的公司,正所谓术业有专攻,我们只做螺母而不能提供试装服务,换句话说,你到我们网站上其它页面看看,我们做的产品不光有压铆螺母,还有松不脱螺钉,车削件,甚至塑料用嵌入铜螺母等等,我们总不能每种产品都提供试装服务吧,所以,如同上面有提及过:压铆机的厂家可能会提供这方面的服务,如果你目前还不想买压铆机,可以问下压铆机厂商是否能试装。

当然,我们可以免费提供并邮寄螺母。

5,最后,这就是上面提及的从小到大排列的压铆螺母图片,致以结束本页:

2018更新:

鉴于一些用户的咨询及反馈,特将几点注意事项补充如下:

1,压铆螺母从薄板的哪个面压进去的?

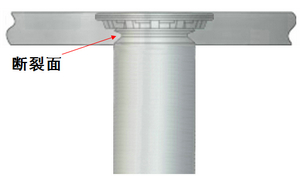

——毫无疑问是板的背面(也叫断开面),我们将一张冲好安装孔的薄板参考如下:

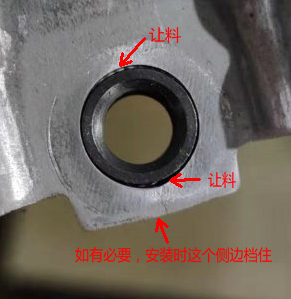

图上可看出,薄板正面(即冲压面)的开孔圆周或多或少会有一些向下的凹陷,如果将它看成图纸的话,箭头所指的地方就是一个R角了,这个R角是由于冲压工艺原因带来的不必要的副产品,虽说好的设备和模具会改善它的变形程度,但想要达到百分百完全的平整还不太现实。

形成鲜明对比的是它的背面(断开面)效果:工整而锋利的开孔。

工整的开孔与压铆母形成紧密的铆接,而像图中冲压面那样的开孔,在压铆螺母安装过程中会有“让料”(示例)、填充不满的风险。这一观点同意适用于其它类型的压铆件。

所以,压铆面为背面(断开面)。另,激光切割忽略此问题。

2,(304)不锈钢板适合于用(304)不锈钢压铆螺母安装吗?

——不行。

因为它们硬度是相近的。即使压进去了也只是表面现像,易脱落滴……

原则上,螺母硬度要高于薄板。304薄板建议采用不锈铁材质的SP压铆螺母(S型碳钢压铆螺母也能压但防锈性观与外观不匹配故不推荐)。

不考虑防锈性能与美观的情况下螺母类型与薄板材质匹配关系如下:

| 螺母类型 | 螺母的材质 | 冷轧镀锌板 | 不锈钢板 | 铜板 | 铝板 |

| S | 碳钢10B21 |  |

|

|

|

| CLS | 不锈钢SUS304 |  |

|

|

|

| SP | 不锈铁SUS410 |  |

|

|

|

( 指的是:不太理想,部分情况下勉强也能用)

指的是:不太理想,部分情况下勉强也能用)

2018年再次更新(还有完没完哦……)

有人看到上面提及的“不锈钢304板采用410不锈铁材质SP类的压铆螺母安装”,那么问题又来了:

——这个……怎么说呢?

李宗盛有句歌词是这样的:“我没有刻意隐藏,也无意让你感伤……”,

意思是说:“如果我说实话,你会不高兴的……”

你看,大师就是不一样,同一个意思,说的这么文艺。

实际情况就是:至少在目前,还真没有太好的解决方案。

继续借用李宗盛的词:

对此,我并无更高明的解释,

只是觉得……

人,再有本事也难抵抗命(材!)运(料!)的不仁慈,

这道理再简单不过,接不接受是另外一回事……

没错,SUS304不锈钢或SUS303不锈钢是不能通过热处理提高它的硬度的!但SUS410不锈铁却可以!看来不锈铁也是可以逆袭一把的。

其实,SP不锈铁螺母的防锈性能也不是那么弱不禁风,我公司的SP类压铆螺母热处理后都经过钝化+封闭处理,5%中性盐雾测试>=72小时,不是严酷的应用环境也足够了。

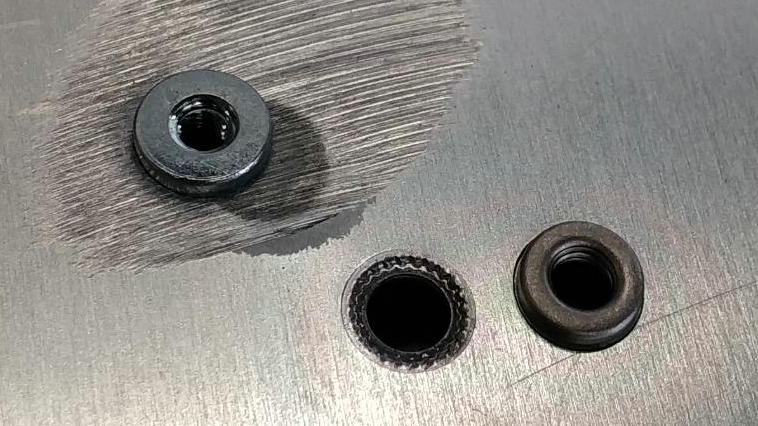

SP压铆螺母其外表颜色经过真空淬火后本身会有点发白,但是经过钝化+清洗+封闭后,表面颜色重新回归到不锈钢的银亮色,肉眼不能分辨出它与304的CLS螺母不同,俗话说无图无真相,我们将SP类压铆螺母与CLS压铆螺母的对比如下,如果不提醒这是SP-M6-1与CLS-M6-1的对比,你会认为它们有什么不同吗:

SP铆于不锈钢板效果图:

而CLS铆于铝板的效果是这样的:

当然,如果想分辨出来不同其实很简单,办法是这样的:

是的,它被磁铁吸起来了。SP类压铆螺母是有磁性的,它的磁性与我们日常生活中的铁的磁性没有太大区别,而CLS类不锈钢压铆螺母是没有磁性的(严格的是说磁性很弱的,普通磁性吸不起来)。

(上面图片中那个小的圆饼状物体是磁铁。)

如果你对应用环境防锈要求较高,可以考虑采用SUS316来生产,316的压铆螺母硬度略高于SUS304,但是我们没现货,生产难度也大,如果量不大我们也无力开发。

值得一提的是SUS316之硬度也仅是略高于SUS304的压铆螺母,其实也并不适合于压在SUS304的薄板上的。。。。。你看,感伤吧。。。。更感伤的是,如果你看见我公司压铆螺母的价格会发现:

其实,SP类不锈铁压铆螺母价格并不一定比CLS不锈钢价格低,甚至……

有的规格还高那么一点点的……哎呀别拉我,让我哭会先 ……哭完了我将告诉你一个还算是不错的解决方案:

……哭完了我将告诉你一个还算是不错的解决方案:

涨铆螺母长的是这样子的:

涨铆螺母的的使用方法请参考下面的视频动画:

涨铆螺母的的使用方法请参考下面的视频动画:

涨铆螺母巧妙的避开了与板孔的挤压变形,而是通过涨开螺母的翻边卡住板孔。有关涨铆螺母的资讯请参考:

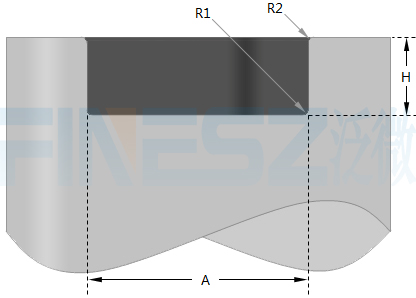

前面提及下模的制作方法,见下,另,因篇幅关系,在此仅介绍“凹型工装”的制方法,“凸型工装”比较简单,略过

材质建议:SKD11

| 螺纹规格 | A±0.05 | H-0.03 | R1 Max | R2 +0.15 | |

| 公制 MM |

M2 | 6.43 | 1.6 | 0.25 | 0.15 |

| M2.5 | 6.43 | 1.6 | 0.25 | 0.15 | |

| M3 | 6.43 | 1.6 | 0.25 | 0.15 | |

| M3.5 | 7.08 | 1.6 | 0.25 | 0.15 | |

| M4 | 8.08 | 2.1 | 0.25 | 0.15 | |

| M5 | 8.8 | 2.1 | 0.25 | 0.15 | |

| M6 | 11.1 | 4.18 | 0.25 | 0.15 | |

| M8 | 12.8 | 5.47 | 0.25 | 0.15 | |

| M10 | 17.1 | 7.58 | 0.25 | 0.15 | |

| 螺纹规格 | A±0.002 | H-0.001 | R1 Max | R2 +0.05 | |

| 美制 INCH |

440 | 0.225 | 0.064 | 0.01 | 0.05 |

| 632 | 0.286 | 0.064 | 0.01 | 0.05 | |

| 832 | 0.317 | 0.082 | 0.01 | 0.05 | |

| 032 | 0.348 | 0.082 | 0.01 | 0.05 | |

| 0420 | 0.443 | 0.143 | 0.01 | 0.05 | |

最后以本图结束本页:

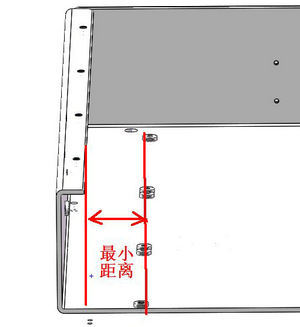

你好,我想请教一下压铆螺母距离 折弯边 的最小距离是多少?

不知道你问的是哪个规格?全列出来如下:

M2最小边距4.8mm

M2.5最小边距4.8mm

M3最小边距4.8mm

M3.5最小边距5.6mm

M4最小边距6.9mm

M5最小边距7.1mm

M6最小边距8.6mm

M8最小边距9.7mm

M10最小边距13.5mm

M12最小边距18mm

(最小边距的定义)

讲得太好了简直

一个压铆螺母竟然也这么文采飞扬,看得我止不住要看完

确实讲的不错。

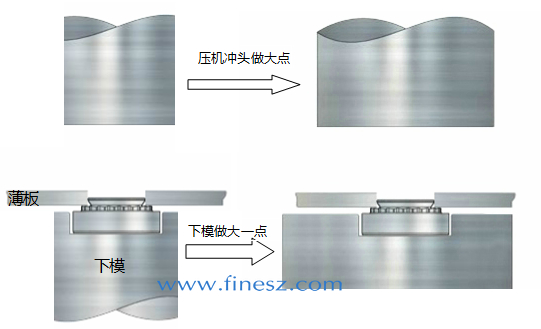

使用凹模后铜板还是会变形怎么办

变形的原因很多,下模只是其中一个原因,如果你是采用压铆机安装且各安装参数合理的条件下分析可能的原因出在下模设计上,建议将下模的外径设计大一点,相应的冲压头(就是那个活动的可调的小压片)也换个大一点的。如下图:

(如上图所示,上下压模变大,有利于保持铜板的平整度)

当然,前提是你采用的是压铆机安装。而如果你是用冲床安装的话(事实上我强烈怀疑你是你用冲床安装),这种情况很难改善,冲床用来安装较小的、较厚的钢材冲压件勉强可以,但是用来压铜板显然是不合适的。

这文章,绝对是行业翘楚,诙谐之中不失专业,且面面俱到,直接宣判封顶了

牛人

赞

赞一个

202不锈钢能用cls的压铆螺母吗

202不锈钢能用cls压铆螺母吗?

不建议用CLS,建议用SP。SP防锈性能不比202差。

好的谢谢

盲孔安装压铆螺母,安装孔的深度有什么要求吗,比如我2mm厚的不锈钢板,安装SP-M3-2 NL压铆螺母,我不想做通孔安装,盲孔可以安装吗?如果可以安装孔的深度有什么要求吗

如果在2MM厚的板上铣一个直径4.3mm深1.5mm的平底孔,是可以将SP-M3-2的螺母压进去的。

但螺丝只能拧进2MM左右(一颗压铆螺母的总高度),而螺丝头部的1~2颗牙其实是无效的以及螺母本身还有内倒角,所以,安种使用方式有螺纹失效的风险。

请问一下,压铆的铆钉花齿部分断裂,造成铆钉从板材上脱落,可能的是什么原因造成?求大神帮忙解答。

信息量太少,不知道你说的是什么铆钉,猜测你说的是压铆螺钉吧。

如果在安全扭力下螺钉从花齿部位断裂可能有两方面的原因:

1,热处理问题。如果采用1022材料生产的螺钉热处理工艺可能会采用渗碳处理,由于螺钉头部本身比较薄,渗碳层如果过深则于导致螺钉最薄弱的部位(即花齿根部)脆化。解决方案:热处理改善或换材质10B21。

2,氢脆问题。如果采用10B21材料生产的螺钉,电镀(酸洗环节)过程中,氢元素的渗入,导至螺钉脆化。多发生在M3 M4等小规格的螺钉。解决方案:电镀第一时间除氢。

感谢回复。这个问题是这样的,是一个机壳上盖,同过铆钉销与壳子上的槽卡合固定(无干涉),上盖尺寸约长1米宽0.6米,板厚只有0.6mm.铆钉销是T字形的,有个脖子(挤料槽),脖子直径最小处1.32,花齿厚0.3(直径3.5),挤料槽宽0.3(花齿厚+挤料槽宽=0.6,与板厚一致),铆钉直径2.35。铆钉是实心的,材料是SAE1215,镀蓝锌,硬度spec HV400-480,实际420-440左右(厂商提供),板材SGC 400 。断裂后,花齿部分变成花齿环(内孔径在1.0-1.3),另一部分就像没有冠的蘑菇脚。厂商用的冲床!厂商提供测试的正推力能达50-60kg. 侧推力达30-40kg.不碰上盖,铆钉没问题,但是装拆过程中,就发现有的铆钉掉了,有的花齿残留在板材上(所有花齿残留都有个直径。约1-1.3的洞),另一部分就丢失了。不良约1%。装拆动作不会小心翼翼,但也没有用暴力,正常的作业。

你的大意是否是如下图的意思?:

你提到“1%不良” “拆过程中,就发现有的铆钉掉了”,也就是说还没有使用就有1%断裂了(?)

我个人感觉是冲床在安装过程中就冲坏了。你使的这颗料最小径1.32MM,属于很小的铆钉,这么小的铆钉强烈不建议用冲床安装,甚至连气动冲床也不建议,只建议用(液压驱动的)压铆机安装安装。

冲床安装冲击力大、冲头行程不可调,导致安装后产品稳定性差,铆钉容易直接压断或当场未断但置放一段时间时间后应力释放断裂。所以建议换压铆机试试。

当然,可能还有其它方面的原因,如设计的安全冗余,产品热处理的隐患等等,你可排除一下。

写的真好,马克了

finesz,你箭头指示的地方,但不是最小处,往花齿侧再上一点点,是轴线方向断裂,断下来的花齿,中心有个孔,所以花齿成环状,中心部分留在铆钉柱子上。我也认为是你说的,冲压铆时,铆钉其实已经受伤了。只是后面作业中碰到某个方向的力,不是很大力,就碰断了。只是苦于找不到证据,以及找不到改善的路子。

找原因有点麻烦也不一定能找出,不过你可以试试:既然已知约1%的不良发生率,那么就加大抽样率测试一下。

如果产品力学设计合理的情况下最可能的原因有两个:

原因A:渗碳层过深导致铆钉脆化。

原因B:(电镀过程中)酸洗的时候氢脆了。关于氢脆参考这里:http://www.finesz.com/blog/archives/880。注意氢脆有个典型特征:延迟断裂。至于延迟多少天,这个真不好说,没有人做这方面的统计。但跟据我个人不成熟的经验,一周的时间足够氢原子渗入到工件深处了。

– – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – –

测试方法:

要供应商送一批刚热处理并电镀的产品,之所以要“新鲜出炉”的产品,因为这时的产品还未完全氢脆或氢脆不严重,不是说它后面一定会氢脆———这里只是假设它有氢脆的可能。

用冲床的方式试铆500个,铆之前对铆钉的头厚进行尺寸全测量,那些头厚边缘公差(如头厚接近0.4的、以及接近0.2)的铆钉做个标记,放到最后铆。

铆完了当场一个个敲击检测,力度参考你之前提到的“装拆动作不会小心翼翼,但也没有用暴力,正常的作业”。

1,如果当场就断了若干个,原因A、B都有可能。如果断裂品与上面标记的头厚边缘公差产品高度重合要引起注意,原因A、B以及尺寸原因都有可能。

2,如果当场一个没断,一周后或更长时间再测有断裂发生。则几乎可以确定是原因B。

3,如果当场断了几个,一周后又断了几个,原因A、B都有可能,但原因B的可能性更大一点。

说点题外话,这么小的产品,尤其是头厚只有0.3mm槽径只有1.3mm,渗碳是很容易脆化的、电镀也是很容易氢脆的,如果真是这样其实不应完全责令于铆钉供应商,产品设计上是否有优化的必要——比如换其它材料试试?

题外话2,其实有个方法可以检测铆钉是否氢脆:甲基硅油或其他可加热的透明液体加热到200度,放几个铆钉侵泡15分钟,如果有冒泡就说明氢脆了。但是 即使电镀后除过氢的螺钉仍会有少许冒泡,所以这个方法严重依赖于个人经验以及多批次比对。

请问一下,拉铆螺母和压铆螺母的强度哪个好呢?用在1mm厚度的430板子上

@匿名,拉铆螺母与压铆螺母都能用在1MM厚的钢板上,但两种螺母的侧重点有所不同,区别为:

1,拉出力。拉铆螺母拉出力约4000N(以M3平头拉铆螺母铆接于1MM厚的430板为例,下同);压铆螺母(以SP型不锈铁压铆螺母M3-1铆接于的1MM的430板为例,下同)拉出力约500-600N;拉铆螺母完胜。

2,扭出力。拉铆螺母约0.5N*米,压铆螺母约1.7-2N*米;压铆螺母完胜。

侧重于拉力,还是侧重于扭力?请自行凭估。

CLS-M3压铆后掉出来,然后点焊了一下,之后产生螺纹不良的现象,这是什么原因呢,是因为点焊影响到螺纹吗

@匿名,通过IP看到前一个关于“拉铆压铆哪个强度好”的问题也是您提出的。我本来以为您是问“拉铆螺母与(不锈铁SP型)压铆螺母压430的板哪个好”,原来您是采用CLS的压铆螺母压在430的薄板上,很显然,这有点问题。

CLS的压铆螺母的硬度较低(约为HV200-320左右,每个厂家略有不同),压铆过程中花齿部位以及定槽都会压缩变形,它并不能充分的铆压于430板上——这也是您提及的“螺母掉出来”的原因,而且螺母因自身铆接部拉变形,螺纹也会因挤压变形。

可见,您提的“CLS螺母点焊后螺纹不良”的原因是两个因素累加导致的,即CLS螺母的铆接处自身挤压变形导致螺纹变形+点焊热胀冷缩再次变形,从而导致螺纹不良且前者影响更大。

故强烈建议您改用SP型的压铆螺母,SP螺母材质410,硬度HRC45。安装于430板是完全合适的。或许采用SP螺母之后您不再需要点焊,既便您仍然坚持点焊,也大大减少了螺纹不良的风险。

压铆后的M10螺母扭力是39不稳定咋办,有的能达到,有的达不到。

@匿名,压铆螺母安装后测试性能不稳定,需要排除两个因素:

1,安装设备。如果是冲床安装,请改为压铆机安装。

2,螺母厚度一致性。螺母的厚度(下图中的T和A)实测尺寸是否波动过大(超出0.05mm)。如果是,需更换螺母。

如果以上两方面都没有问题,需测试螺母的硬度实测值是否波动过大(超过2度)、以及板材的厚度实测值是否波动过大。(另外,M10螺母安装于冷轧板的扭力标准为36.2 N.M,你说的“达不到39”如果达到了36.2应该也算是合格的。)

1:安装的设备是压铆专用设备。

2:螺母的这些T和A值没有关注过,主要是没有设备测量它。

3:现在主要的方向是更改板件上面孔的大小,往小更改。另外就是更改设备上面的压力值,现在已经调到最大99公斤的力在压。不知道这两个方向对扭力值的稳定性有没有好的改变。

4.目前测试下来的结果是2个螺母还是不稳定,有的能达到39,有的用扭力扳手测试时扭力达到30时螺母就动了半圈,但是在拧的话又能达到39了,有的直接是28左右就转了。

5.压铆时有变形量,目测能接受,只是不知道是不是变形量影响了扭力的稳定性。

附件:

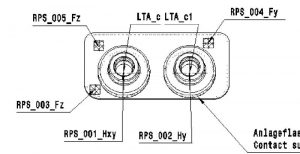

@匿名你好

1,你提及的“压铆有变形量,目测能接受”,指的是哪里变形了?板材翘起来了还是边沿让料了?我怀疑问题出在这里,正常情况下是不应该变形的。

2,如果是板翘起来是否意味你铆压的时候是冲头是压螺母的?正确的操作方案是压板而不是螺母,螺母是放在治具内的。

3,边距是否足够?

4,另外,图中的字母“anlagefla…”指相切沿边线的的意思,由于图看的不是很清楚,这里的相切指的什么与板的边缘相切?这里有个凸出的圆柱面吗?

1.板材翘起来了,压铆过程中先翘起来了然后又平下去了,2个螺母压完之后,2螺母中心板材有点弯曲。

2.冲头是压螺母的啊,压铆上下压头已经决定了,压铆的工艺。

4,是与边缘相切,有圆柱面

附件:

压铆后的变形量

附件:

压铆工艺,

先把螺母放在中间的圆柱槽内,在把板件上的孔对准放螺母放入,然后压铆。

附件:

没看明白。

方便的话,加个微信聊吧!我的微信是188180692**

附件:

总结。由于后面线下沟通,信息不能同步,结论如下:

后发现用户所使用的并不是压铆螺母,而是一款非标的类似涨铆或翻铆的特殊螺母(如上面的图)。该螺母翻边铆压后靠根部6个楔形的加强筋起防滑作用见下附的视频,但加强筋做的很不规范、大小不一,可能因此而影响扭力。后建议用户与螺母供应商协商规范.统一防滑筋的细节尺寸。

附件: https://www.finesz.com/blog/wp-content/uploads/5394A079-E3CC-4FFE-B3C4-11A9B8A29D5A.mov

迟来的回复:

多年以后,我突然意识当初的回复搞错了。该匿名用户使用的那款螺母叫:翻铆螺母

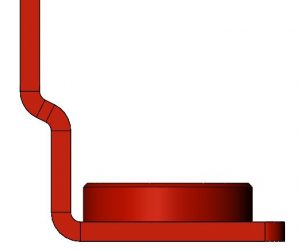

翻铆螺母的压机冲头不应该是平的,而是应该做成这样子:

换言之,用户需要重新设计压机冲头。可惜时过境迁,他大约不会再看到这条回复了。

1mm铝板铆m3螺母,然后阳极氧化货镀锌,请问采用哪种螺母合适?螺母会不会掉

@amy 你好。你是想说“然后阳极氧化或镀锌”吧?

如果铝板阳极氧化的话,建议用不锈钢的压铆螺母CLS-M3-1。铆压后可以整体参与阳极氧化,不影响螺母的外观。至于(S和CLS)螺母整体参与铝板镀锌后的外观效果我不太确定,请谨慎评估。

阳极氧化后会不会对静电释放有影响?

@amy 不好意思,我对静电问题不了解,不能解答你。汗~

你好,2mm的铝板,下面挂重物(重物沿着重力方向向下给铝板重力),使用压铆螺母。

那么使用用CLS-M3 压铆螺母 和 SOO-M3 压铆螺母柱,方向是不是不同呢? 也就是说压铆螺母的在板字上的凸起部分,这两种是不是一个在板字上方,一个在板字下方呢? (因为涉及到铝板跟其他部件的接触要不要留缝隙问题)。

我看到CLS-M3压花形式的, SOO-M3是六边形形式的。

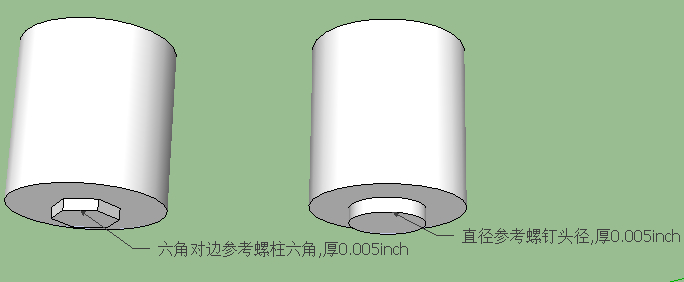

附件:

@飞天驴 你好。看了半天才明白你的意思 ,回复如下:

,回复如下:

你的想法是对的。如果条件允许的话,就按你说的这个方向安装。这是相对保险的方式。

谢谢。你的意思是不是说,CLS 螺母的话凸起在铝板的上面,SOO螺母凸起在铝板的下面,这样对受力最好。 但要相反着来(即CLS的凸起在板的下面)是不是也能用, 这两种用法分别能对应多少推出力、扭出力的? 您公司网站的推出力是哪种呢?

‘

另外,还有几个问题,如果是下图这种带翻边的,CLS-M3和SOO螺母 孔中心距离 翻边边缘距离最小多少呢(我想离得越近越好)?而且这个最小值,在凸起在板的两侧会有不同的要求距离吗?

能先压铆再折弯吗?

附件:

@飞天驴 你好。

你的意思是不是说,CLS 螺母的话凸起在铝板的上面,SOO螺母凸起在铝板的下面,这样对受力最好。

——是的。

但要相反着来(即CLS的凸起在板的下面)是不是也能用,这两种用法分别能对应多少推出力、扭出力的? 您公司网站的推出力是哪种呢?

——能用。我司网站(行业标准也是)所说的推出力方向,指的逆着铆压方向施力。按你上面说的,即:CLS压铆螺母是从凸起的那一面往外拉;SOO螺柱是从凸起的那端往里推。以CLS M3-1铆铝板为例,推出力为400N 扭力1.13N.M;SOO M3铆铝板为推出力710N 扭力1.24N.M;而如果你要反着测试,最终会把薄板推穿(螺柱是拉穿),这个推力是远远大于前面说的标准值的,实际上这失去了所谓推出力的意义——这只关乎铝板本身的性能怎么样。而扭力是从螺母(或螺柱)凸起的另一端测量的。理论上从哪个方向量都是一样的。

如果是下图这种带翻边的,CLS-M3和SOO螺母 孔中心距离 翻边边缘距离最小多少呢(我想离得越近越好)?

——最小边距我司网上的有相关标准,CLS M3最小边距4.8MM ,SOO M3最小边距6mm。最小边距的要求是为了两点,1,防止边距太小导板的板的边缘让料出现压铆不牢 2,如果是折弯板的话,防止预留孔周边有弧度,但是如果你的平整度能保证的话,这种情况下边距小点倒关系不大。

而且这个最小值,在凸起在板的两侧会有不同的要求距离吗?

——啥意思?

能先压铆再折弯吗?

——如果螺母与折弯处距离较近的话(如小于安全边距),先装螺母再折弯,会有一些风险:小风险是折弯导致螺母与板的结合面有间隙,更严重的话,影响安装性能。如果你确定折弯过程中的施力不影响到螺母与板的结合部位也是可以的。否则还是建议先折弯再铆压,至少,如果预留孔有轻微的变形,也因铆装的压力压平了。

谢谢了。解释太到位,太清晰了。 已这种姿势解决客户问题,何愁做不大。

中国广大的制造业就缺这种做精的精神啊。

贵司以后肯定是紧固件界的隐形冠军。 牛批!!!

顶!!!

我汗啊,您这话说的。

我想问一下M10的压铆螺母,钣金件的底孔开多大

@匿名 你好。M10的压铆螺母钣金底孔为14+0.08mm,详见:http://www.finesz.com/blog/archives/262

您好,请问压铆螺母外径与铜排折弯边最小距离0.15,是否有压到折弯圆角的风险?压完后,螺母会不会不平?

产品规格书上压铆螺母外径公差是±0.2,我能否要求走负公差?

附件:

@小于 你好。既然你确认“螺母外径与铜排折弯边最小距离0.15mm,为何还担心“是否有压到折弯圆角的风险”?从你的描述上分析应该没这个风险。

“压完后,螺母会不会不平?”——理论上不会。

“产品规格书上压铆螺母外径公差是±0.2,我能否要求走负公差?”——产品规格书的标准是±0.25,但实际生产中并不是这个公差,M5的压铆螺母外径8.64,实际产品的公差跳动范围很小,不会超出±0.05,我估计你担心螺母外径做如果做到上限后会压到折弯处,这种情况不会发生——除非铜板折弯尺寸不稳定。如果你要求走负差也可以专门生产的,只是我个人认为意义不大,用标准品即可。

还有一个图

附件:

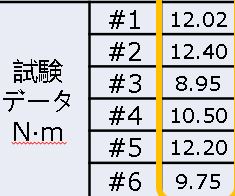

这个我们做过样品,样品没有问题,量产会有风险吗,扭矩也测过,有8Nm以上,M5的压铆螺母,铜排厚度1mm

附件:

@小于 你好。“量产会有风险吗?”——这个……这个问题我怎么回答你呢,凡事都风险。既然试样OK,那就是量产信号。至于量产中碰到的具体问题再具体分析。

PS:你测试了6个样品,最小8.95N.M,最大12.4N.M,个人感觉这个波动有点大,正常的情况下扭力值的波动是相对稳定的。请问你是不是用冲床压的?

谢谢回复,上面说的螺母与折弯圆角之间的距离0.15是名义尺寸,不是最小距离,我算了一下,极限公差时,螺母会偏0.21,所以就会与铜片圆角干涉,但是这时螺母±0.21,都超过位置要求了。

样品确实是冲床压的,我记得螺母好像是不能用冲床压,是吗?

我们公司是日本公司,项目开发都要做DR,这里是变化点,所以要检讨,要通过日本那边品管同意才行,太严格了

谢谢指点!

@小于 你好。明白了。建议用压铆机安装。不客气。

路过

您好,再咨询个问题, 我2.5mm的铝板,要求压铆CLS-M3,CLS-M2.5 两种的压铆螺母,反向使用(即螺钉帽在图1 面).

但外协厂加工到货后,发现有三四处 CLS-M3的螺母会容易脱落(约占1/4), 还有基本一多半比例的螺纹都脱扣,吃不上力。

完事儿,分析的时候,我认为是外协厂选用的压铆螺母不合适,选的厚度过小,依据是其背面都藏在了铝板的孔里。而且螺母螺纹孔加工偏差过大,导致脱扣。

不过我们小领导,认为是我图上不该用CLS型号的,认为CLS的用在铝板上结合力不够,设计缺陷, 应该用SOS 那种六方的压铆螺母柱。

请大神看看,2.5mm铝板是设计必须应该用SOS六方压铆螺母,还是可以用CLS外协加工选料和加工有问题。

附件: .zip

再单独发下背面 压铆螺母藏在铝板内的照片吧。

附件:

@飞天驴 你好。

第一直觉告诉我,贵司的外协厂有可能是采用“冲床冲压”的方式来安装这些螺母,请向外协厂商求证,如果是,请改为压铆机安装。这是你的附件中的截图:

冲床安装压铆螺母会有一些问题:1,实测性能(扭力和推力)一致性较差,部分压铆螺母性能能达标,但始终有部分是不达标的,甚至直接脱落了。2,安装尺寸精度差,有的螺母与板之间存在间隙而有的螺母其外圆部位(你说的“背面”)直接嵌到板里面去了。

纠其原因,是因为冲床安装是以冲头的行程高度来控制铆接尺寸和效果,1,安装力的大小是不能调节的;2,螺母和薄板的厚度公差跳动不能自适应(比如你提及的M3的脱落了而M2.5没脱落,是否是因为二者厚度差异较大?);3,还有一个重要参数也是不存在的:压力廷时。压力延时有可效消除薄板的瞬间应力返弹。而压铆机是不存在这些问题的。

虽然在实际现场中并不排除还是有很用户采用冲床安装,那是因为其安装条件能满足使用需求:比如较大规格的碳钢压铆螺母匹配镀锌冷轨板。但铝板、铜板这些较软的薄板显然是不合适的。

你提到“螺纹脱扣,吃不上力”,可能是螺母本身攻牙不达标,你可测量一下螺纹内孔径尺寸大小,M3的标准为2.46~2.60MM,M2.5为2.01~2.14MM,如果比上限尺寸大,说明螺纹不合格,也就是螺母本身不良。

至于你提及的“领导认为应该用SOS”,这也是个备用方案。如果贵司的产品需求中,此处只是需要一个内螺纹,而不需要一个支撑柱,建议CLS。

PS,别叫我“大神”唉 ,担当不起,可称呼万先生。

,担当不起,可称呼万先生。

PS,植入一个广告,我司有CLS M3-3的规格(虽然业内标准中没有这个规格),更适合于2.5的铝板。

嗯,谢谢,万先生。 也就是说着铝板用cls的如果是压力机控制好参数一般不会有问题。 但铝板用冲床比碳钢更容易出问题,是吧?

另外,出问题的这cls M3 和M2.5 的正面高度差不大,而嵌入铝板内的深度差别大, M2.5的嵌入的多(即铝板背面距离能看到的压铆螺母距离近)。 M3嵌入的少。

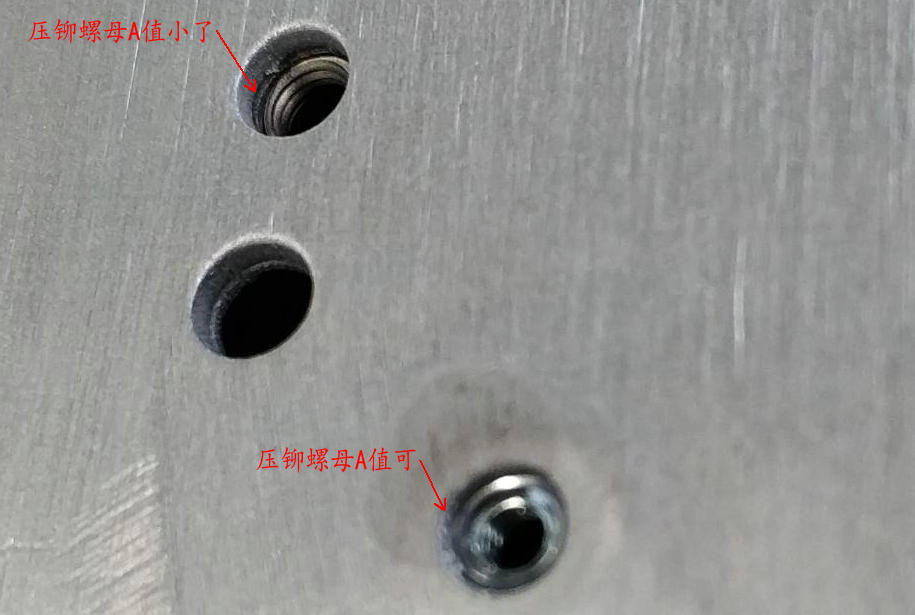

就是出问题的M3,在下图中的尺寸A偏小。

附件:

@飞天驴 你好。

1,是的。这里所说的压力机一定要是压铆机,而不是冲床。冷轨板不建议使用冲床安装压铆螺母,而铝板是强烈不建议使用冲床安装压铆螺母。

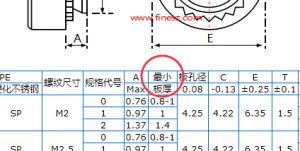

2,图片中看不出是M3-几的,我明白你的意思如下图。2.5mm厚的薄板应采用M3-2或M3-3压铆螺母,M3-2的A尺寸为max1.37,M3-3的A尺寸为max2.21,故M3-3最为匹配。

有用

真是一篇神奇又实用的文章,感觉发现了宝藏

哈哈,过奖了

采用的凹模治具,压铆螺母后发现螺母内径变形,无法使用,你们有这种问题吗?

@NA 你好。不知道你说的是哪各种材质的压铆螺母,安装参数与过程是怎样的,仅有的信息量我也很难回复。一般来说螺母内径变形发生的原因可能有如下几种:

1,螺母本身硬度不够(这里争对碳钢压铆螺母而言)。碳钢S型压铆螺母硬度不低于HRC32,这说的是螺母整体硬度而不仅仅是表面硬度。硬度偏低或芯部硬度低会导至压装过程螺母压变形。建议测下螺母硬度看看结果。

2,压铆螺母的喇叭口(即我们说的A尺寸)设计不合理,喇叭口的细节尺寸每个厂家做的都有点不一样,如果喇叭口的角度过大,即槽做的太深,会导至该槽部位的肉厚偏小而吃力不够,易导致压装后喇叭口受挤压变形。具体不同规格的螺母的槽径值请向我索取。

3,安装力的设置值是否过大,相关标准可在本网站查到。如果超出标准很多,我相信你是出于某些原因需要调高压力值(或许期望更大扭力?或许板材硬度接近螺母?…等等,这是我猜的),争对不同原因寻找解决方案。

你特意强调了“凹型工装”,你的意思是说如果采用其它工装如“凸型工装”就不会发生内螺纹变形?这倒是不合逻辑…

由于看不到你的邮件不能进一步与你沟通,如你看到本留言请提供更多信息:螺母材质与规格、板的材料与厚度、安装设备与压力参数等,也可直接联系我(18912771062 微信同)

你好,6mm板厚,能不能压铆M6的螺母

@王先生 你好。可以,并建议采用M6-3的规格。M6-3对应板厚要求大于3.2mm。

好的,谢谢!

@王先生 你好。不客气 不客气.

希望贵公司越做越好,真的太用心了。很专业的讲解,希望贵公司能给写这篇文章的作者发个奖

你好,我现在冲压件铆接,顶出力才2KN多,要求是3KN。用的是铆接机。但是无论调整多大压力,产品的顶出力都是稳定在2KN左右。而且我看铆接的状态好像不是很好的样子。(把螺母顶出来之后的样子)产品的孔径在φ10.62-φ10.67之间。用的M8压铆螺母

附件:

螺母顶出来之后的样子

附件:

产品工装,附件:

@wzjim 你好。感觉有一定改进空间。能否达到3KN我也不确定,要试一下才知道。看到回复后麻烦补充一些信息:

1,这个钣金件的材质是是什么?

2,这个板是厚度是多少?

3,板孔径(没压之前)是多少?

4,螺母的具体规格是M8-几的?(如不确定,请量一下这个螺母的总高度、以及螺母的大外圆的高度分别是多少)

1.s500mc

2.2mm

3.没压之前10.62–10.64

4.分别为7.5mm和5.5mm

@wzjim 你好。解决方案建议:

1,板孔径改为10.45~10.50mm。本建议值比标准值更小一点,标准值为10.5~10.58,而贵司之前的孔径10.62-10.64偏大了。

2,压铆螺母要采用冷墩工艺的S-M8-1.9MM规格。即铆接高度为1.9MM;总高度和大外圆高度分别为7.4mm和5.5mm。之所以强调“冷墩工艺”,是因为冷墩工艺对应的材质(10B21)和热处理硬度(整体淬火调质)才能匹配S500MC这类热连轧板。而压铆螺母标准中是没有S-M8-1.9mm这种规格的,您之前使用的那个黑色的螺母是车削的,车削螺母因其所使用材料的原因,其热处理效果只有表面硬度而没有整体硬度,这是不行的。

幸运的是我公司正好有冷墩工艺的S-M8-1.9MM压铆螺母,可将您的地址通过邮件回复的方式发我,我快递一些样品供贵司测试一下。(PS:此处不是植入广告,因行业几乎没有人做冷墩S-M8-1.9这种规格,而我司正好有,所以建议贵司试用一下我司样品,事实上,您也可以要求原供应商订制冷墩工艺的螺母)

3,通过以上两处环节的改进,推出力预计可以超过2.6KN以上,能否达到3KN看实际效果。

4,如果通过以上两处改进仍达不到预期效果,只能通过改进工艺的方式解决了,如将压铆螺母制作成“压铆+涨铆的样式(这种开模成本很高,以及开孔处需要做倒角),或压铆后焊接。

@wzjim 你好。

样品已顺丰给您。顺便提醒一下:

1,关于我建议板孔10.45~10.5是因为我司产品导向柱直径实测10.40~10.41之间,不必担心放不进去且尽量紧密配合。

2,由于您的工件有一侧的边距有点小,安装的时候如有必要,建议设置一个档料装置。事实上,您之前的安装样品看得出来已经有一点让料了。

现在通过改小冲压件底孔到φ10.53左右,能够实现技术要求了,顶出力≥3KN,扭矩≥30NM。(用的HV300多的螺母)铆接后,螺母端部有轻微变形,但是能够使用通止规。我认为是行程限位没调好,就是几丝的行程距离。

@wzjim 你好。恭喜您基本解决了。请问您说的“螺母端部有轻微变形”,这是我寄您的螺母,还是其它厂家的螺母?

如果是我公司的螺母应该不会有变形这个问题,如有请将该螺母拍个照我看看,我再分析一下。

如果是其它厂家的螺母,您可测一下该螺母的芯部硬度(就是将表层磨掉再测硬度),看它是否能达到你说的HV300多,按说只要芯部硬度能达到HV300是不会变形的,除非芯部硬度很低。

是其他家的螺母,因为客户一定要我司切换成低硬度的螺母(HV272-353之间的螺母)来进行铆接

您好,请问有那种外螺纹的的压铆螺柱吗?我想这样可以很好的解决两个可拆薄板(板厚均为1.5mm)的安装固定问题。刚开始接触这方面,不知道针对这样的两张薄板之间的可拆连接,还有其他方法吗?两个薄板需要紧贴着。

附件:

红色的是我设想的外螺纹压铆螺柱,黄色的是螺母

了解了,有压铆螺钉这个东西。看来还是要多多积累经验鸭。打扰啦

@不问。

請問板厚1.0mm,欲壓鉚螺釘規格FH-M4。

若壓鉚至螺釘頭部與板金平整。

板金鉚釘處會變形呈現凸起。

是否對應的下方凹模內孔徑要略大於4.0mm?

還是

下方凹模外徑加大?

亦或是不可壓鉚至平整?

@傑 你好。压铆螺钉板孔处凸起的原因比较多,你提供的信息量有限我也不知道该怎么回答,但跟你提及的下模几个因素关系不大。方便的可电话或微信联系我18912771062。

请问M5压铆螺母底孔多大为好?谢谢

@匿名 你好。M5压铆螺母的底孔6.35~6.43mm。

你好,请问使用在同规格的板材上的压铆螺母和涨铆螺母哪个扭出力值高?

@匿名 你好。同等条件下,压铆螺母扭出力高。

您好,M3的螺母(材质SUS303)压入小铝杆,想用油缸来做冲头,不知是否可行,一般这个冲力要求多大呢?

补充,铝杆厚度2mm,螺母总厚度1.5mm

@熊猫 你好。由于信息有限,我只能猜测。

跟据你提供的信息,你使用的螺母可能是个车削的类似薄片型的螺母,完全嵌入板中持平不冒出,这种螺母与本文讨论的“压铆螺母”相关性不高,可能更接近于这种螺母,安装力可参考8.9KN.

是的,完全跟您说的一致,感谢老师指导!

汗 ,不要玷污“老师”这个称呼哦。

,不要玷污“老师”这个称呼哦。

写的好

您好,想请问您一个问题,不同材料强度不同,比如铝合金屈服强度从120到400MPa,压铆力范围可以大体预判吗?是根据屈服强度还是抗拉强度,还是硬度来预判?压铆质量和压铆机下压速度或保压时间有什么关系呢?

您好,请问一下M8的不锈铁压铆螺母压接时需要多大压力?

@匿名 你好。压力30~36KN。

請問下,有相關壓铆螺母的扭矩要求規範出處嗎?

有區分哪些不同的依據條例嗎?謝謝

@jeff 你好。请参考压铆螺母扭力标准

您好,按照你说的,1.我司在304 和 SPCC 上做的铆接螺母螺钉都应该用 碳钢材质的是吗?

2.薄板厚度都是1.2,压铆螺母用S-M3-1是正确的吗?

@淡然的微笑 你好。

1,304板建议用不锈铁材质的压铆螺母(SP型)。当然,也可以用碳钢镀锌的S型压铆螺母只是外观与防锈性能不匹配;扭出力要求不高的情况下也可以用CLS不锈钢压铆螺母。SPCC适用碳钢S型压铆螺母这是毫无疑问的。

2,正确。

太强了

想问一下,板厚要怎么选择的

@制图员 你好。请参考http://www.finesz.com/s.php其中有关于压铆螺母尺寸与对应板厚

附件:

小编太用心了

您好,请问一下3mm厚的铝排可以压M6的螺母吗?会不会容易脱落?

@匿名 你好。

1,可以。

2,不易脱落。选用规格M6-3的压铆螺母,正常情况下扭出力17牛*米以上(这个值非常高了)。

嗯,谢谢,对于压铆螺母材质,是不是使用普通的M6-3-ZC就可以啦,不需要使用不锈钢的吧。

@匿名 你好。性能上是一样的。相对于铝板的匹配,不锈钢螺母外观上更好看一点,防锈也好一点,当然成本也高一点。

不好意思 跨海來朝聖 QQ

請問原廠 cls-m4-2他上面的安裝力 installation是11.2-13.4 kN

但是機台設定度量單位是壓力 除了力以外還有有個面積單位做分母 例如P Si 磅/每平方英寸 或是公制 kgf/cm2

請問原廠只提供kN 這機台設定該怎麼設…

還是其實原廠這kN 是指kN/cm2 或是kN/m2 QQ

@Ann 你好。过誉了。

你说的是压力与压强的区别。

压力(通用F表示),单位为N(牛),或KN(千牛);

压强(通常用P表示),单位Pa(帕),物体单位面积(S)上所受的压力称为压强。压力与压强的关系:

P=F/S

压强的公制单位Pa,1Pa=N/m2 (另外1kgf/cm2=9.80665N/cm2=98066.5N/m2)。

美制的压强单位是PSI,P是指磅pound,S是指平方square,I是指英寸inch。公制单位与美制单位换算关系为:

1PSI=6894N/m2 (这个网址可以换算)

安装力11.2KN~13.4KN指的是压力,即压头施压到螺母或钣金上的力,这不是压强概念。

你看到的PSI、kgf/cm2,应该是指压力机的液压缸(或气缸)的压强参数。比如:假设压力机的液压缸(或气缸)的面积为100平方毫米(即0.0001平方米),而你需要施加11.2KN的压力来安装螺母,而压强应设置为:

P=F/S=11200N/0.0001平方米=112000000N/m2=112MPa(兆帕)

一般压力机不需要这么麻烦人为去设置压强什么的,直接设置输出压力(KN)即可,设备的内置参数会换算为需要输入多少压强。而你看到的压强参数设置,或许是设备提供了多种调试模式,或许仅提供压强设置模式(这种情况下,你需要对照设备说明书设置参数了,说明书理应提供详细的各种压铆螺母规格的对应施加压强),或许是供方便查看压力机的压强参数….等等,以上仅供参考,你自已对使用说明书琢磨琢磨哈。

你好,请教下,在封闭薄板件(例如矩形管)上压铆螺母,螺母突出面朝里,需要如何处理?需要在对面开个工艺槽还是怎么说?

@匿名 你好。可能需要争对管件形状制作合适的安装治具,只要冶具合适,安装与性能是不受影响的。

压铆后,我想知道牢不牢固,测扭力是测那个面,凸出的面还是平的那一面,我比较疑惑,还是两个面扭力都要打到要求

@匿名 你好。

扭出力测平的一面。(PS:其实两边是一样的,只不过平的一面施加扭力更稳一点)

测推、拉出力,当然是朝螺母凸出的面推(或拉)。

以上说的是压铆螺母。如果是压铆螺柱或压铆螺钉,推、拉出力是朝平的一面。

您好!关于压铆螺母的返修方案有没有研究过。我搜了一下网站上相关内容是没有提到的。目前我司的方案是脱落后重新压,但是效果非常不好。

@五斗米 你好。压铆螺母压完板孔周围有挤压变形的,如果再将螺母退出来,意味着板报废了。除了将孔再次扩大安装更大规格的螺母,没有太好的方法。建议找找脱落的原因,解决脱落才是方向。

感谢回复!将孔补焊后再重新打孔,应该也可以吧。脱落原因分析是磕碰导致的。

@五斗米 你好。如果磕碰能使螺母脱落,那还是说明螺母并没有安装到位,深层原因建议再找找吧。补焊对材料性能及后期安装的影响我不是很清楚,建议以实际安装后测试性能为准(如拉力,扭力)。

请问,折边的怎么压螺母呢?是不是需要专用的偏心模具?如图所示。

再上一个图,可以看更清楚一点。

补充说明,板厚1.5,SPCC材质,采用S-M4-1压铆螺母,边距5mm。期待您的回复@finesz

@匿名 你好,一般这种折弯空间需制作专门的治具,大概结构样式是一个可伸入折弯空间的治具,上面预留一个3.2mm直径的顶针如下图。安装的时候螺母定位于顶针上,板孔对准螺母然后压入(压板,不是压螺母)。

附件:

谢谢!费心了。@finesz

万先生,请教一下我这边有一款厚度5mm铁板需要压铆M6的螺母,如果用使用CLS-M6-3压铆螺母会不会有什么异常隐患?或者这个有没合适的压铆螺母规格使用

@leooo 你好。建议采用S-M6-3的螺母,不要用不锈钢CLS的。即使是最软的1/8硬度状态5mm冷轧板,CLS-M6-3压进花齿会变形,花齿下面的槽与C平位也会轻微变形,既使机械性能OK,也达不到紧密配合。如是热轧板或有一定硬度态的冷轧板,安装后扭力性能与标准值相差较大或扭力不稳定。

您好!我想请教一下304不锈钢板钝化处理后,可以压铆SP型的压铆螺母吗? 或者可以先压铆再钝化处理吗,钝化后对压铆螺母会不会有影响?

@viyn 你好。

我想请教一下304不锈钢板钝化处理后,可以压铆SP型的压铆螺母吗?

——可以。

或者可以先压铆再钝化处理吗,钝化后对压铆螺母会不会有影响?

——可以;钝化后对机械性没有影响,但是由于304板与SP螺母两种材质的防锈性能、表面精度不一样,铆接后再整体钝化可能会造成板材与螺母存在一定程度的色差(当然,如果你能通过研磨抛光或其它方法使其整体变亮就不用考虑这个色差问题)。另外,SP压铆螺母出厂前本来就要经过钝化并抛光处理(至少我司是这样的),没有必要进行再次钝化。

非常感谢您的解答!

收获很大,感谢!

万先生,我想请教一下!

压铆螺母工件固定时,安装螺栓的固定扭矩如何设定? 是以压铆螺母的扭出力有关系吗?

举个实际的例子:

规格为M6的压铆螺母,压铆在1.5mm厚度的铝材上,它对应的紧固螺栓扭矩应设定为多少呢?

@匿名 你好。这个没有统一标准。个人建议是螺丝安装力同时满足两个条件:

1,不超过螺丝本身破坏扭矩的60%。

2,不超过螺母(相对板)的扭出力的60%。

以你的举例为例:M6的4级螺丝本身破坏扭矩6.88NM,60%的安装力为Max4.13NM;而S-M6-1铆于5052铝板扭出力10.2NM,60%的安装力Max6.12NM,综合取值为Max4.13NM。

如果是8级螺丝,螺丝本身破坏据矩13NM,60%安装力为Max8.2NM,综合取值Max6.12NM。

(螺丝扭力查询)

问下大神这个我的板是0.5厚度的镀锌板 孔径是4.0需要使用压铆螺母 来使得镀锌板可以与其他产品进行螺丝紧固 有合适的尺寸的压铆螺母吗

@匿名 你好。0.5太薄了,没有匹配的压铆螺母。可考虑其它工艺如拉铆螺母、拉抻孔攻牙等。

比如做一个箱子,我们供应商给我们的成品压铆都是在箱子里面,由于个别安装需求,请问压铆能不能裸露在箱子外面,不管能不能,请问有没有相关标准?感谢。

我们做了一个配电箱子,供应商给我们的成品压铆都在箱子里面。请问压铆能不能按照在箱子外面,有没有相关标准?

@小白(以及楼上的匿名应该也是你吧) 你好。

压铆件或紧固件安装在箱子的里面或外面,这个决定权当然是用户(即你们公司)决定的。

据我有限的所知没有相关机构规定紧固件一定要安装在箱子里面或外面,当然如果这个配电箱本身是按照某个国标或国标标准生产的,则请参考该标准是否对该细节有规定。

如果你们公司本身不参与设计而购买的其它公司的现存方案,想必这个安装逻辑在电子箱生产商那边更清楚一点。

如果仅仅是问压铆件能否装在箱子的外面——如果是出于工艺需要,当然是可以啊,这有什么问题吗?

好的,感谢答复。

问了一些做钣金的厂家,他们也没有明确否定不能安装在箱子外面。但是本人是设计认为放在外面既不美观,也不 安全(扎手),但是生产提议要装外面(安装方便),所以需要找一些标准作为反驳依据。

总之,感谢您的回答,打扰了。

@小白 你好。不客气。

你好,0.8mm厚的SUS304板压铆M3*3不锈钢通孔螺母柱,为什么容易松动?怎么解决?

@初学 你好。可能的原因有很多。由于不是第一现场观察,我们只能瞎蒙几点可能的因素:

1,由于两者硬度接近,理论上300系列材质的不锈钢SOS螺柱本身不适于安装于304不锈钢板,原则上还是建议采用SO4系列的不锈铁螺柱更为合适。但事实上,很多用户可以采用高吨位的压力机(并以远高于标准压力的条件下)强行安装SOS螺柱于304薄板,也可获得合格的拉、扭力,甚至远超出标准的性能,这强烈依赖于贵司的自身技术水平。

2,还是由于两都硬度接近的原因,安装设备已完全不再适用于电动(以及气动)冲床安装,只能采用液压式的压铆机或液压冲床。

3,标准的M3螺柱对应的最小板厚是1.0MM,而你的板厚是0.8MM,显然是不匹配的。我不确定你所使用的螺柱是否经过改进(主要是螺柱的头厚与槽宽都要相应变小一点,以适应0.8板厚),如果没有,要你的供应商优化螺柱相关尺寸。

T2.0的镀锌板,压FH-M6的螺钉,但是折弯后还是变形,无法呈直线,开了压铆缺口有改善但是依旧变形,请问大佬如何解决这问题?

附件:

@匿名 你好。折弯后工件不平整,这可能涉及折弯设备、折弯工艺、刀磨设计、工件硬度、工件厚度等诸多因素,这不能过改良螺钉来适配工件变形,所以,我很难提出有建设性的解决方案,抱歉…

怎么将压铆螺钉和螺柱压铆后低于零件平面

为何有这种要求 , 没测试过,貌似这样很不合理吧。

, 没测试过,貌似这样很不合理吧。

如果从板平面直接压陷进去是行不通的;

如果在平面上开个沉孔,压机的压头直径就要小于压铆螺钉(或螺柱)的头径,则失去了定位作用,压下去螺钉会歪的。

况且,压铆螺柱的头是六角的,难道你有办法开六角沉孔?而且压头也做成六角?

不知道你的设计初衷是什么,或许有其它更好的解决方案,但把螺钉(螺柱)压陷于平面,这估计够呛

航空零件,要求低于平面0-0.01inch,

压铆螺柱六角的工装做过,对不准,容易产生压印

压力大了,材料变形凹陷,压力小了高出平面

这个……,我只能瞎建议一下,把压头做成这样子:

贴着板孔上方加一个六角孔的定位装置以保证螺柱六角头置放时保持同一方向;当然,如有必要,板孔也开个六角预沉头。

谢谢!

請問

若是我PIN壓花規定最少要4.2mm

今天我要如何知道

我壓花外徑與本身孔徑的干涉量至少要多少

Pin鉚合後才不會掉落

@頴 你好。没太看懂你的意思。你是想问“压铆螺母的压花外径比薄板开孔径大多少为宜”吗?——正常情况下大1.0-1.2mm左右。

万先生,你好,2.0厚的SUS316板压铆CLS-M6-1-316的压铆螺母,压铆后易松动,怎么解决?

@En 你好。316螺母压316板是容易松动的。可以用410材质的螺母(热处理至HRC40以上),不过防锈性能差很多。其实真正的解决方案是采用双相不锈钢螺母加热处理,但是我司目前尚没有这种材料与与工艺。

请问板材为铜材的时候,各种不同规格的螺母能够达到的顶出力和力矩?

请问板材为铜材的时候,怎么选择压铆螺母,以及能够达到的顶出力和耐力矩。

给作者点赞,做的很用心,而且很有趣,在欢乐中学习知识。

唯一一个下完班后还想看的网站!!

万先生,你好,麻烦问一下,压铆螺母/钉,压完之后检验这一块有没有拆装次数的要求?

@匿名 你好。压铆螺母/钉压好后再强拆下来就报废了(连同板孔也报废了),何来拆装次数要求?

我是指螺母压到零件上,再使用螺栓把零件装配到车身上,零件如果需要拆装的话,难么拆装次数的多了,会导致压铆螺母脱落吗

@匿名 你好。螺栓的安装力控制在标准扭出力(见对应规格表)的60%以内,是不存在脱落风险的。理论上没有次数限制。

好的,感谢,再请教一下,做顶出力和扭出力有比较科学的方法或者设备?

@匿名 你好。顶出力(或称拉出力)用拉力测试机,你需要些一些简易工装治具进行定位装夹,如果没有拉力机,也可以委托第三方(如通标、华测或任一家测试机构)测一下,每次几百元不等。

扭出力就比较简单了,常用的扭力扳手自行测试即可。

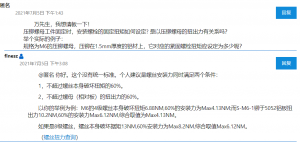

额,万先生,我看了上面的帖子,如下:

其实跟我所提的问题跟这个类似,您建议的第一条“不超过螺栓破坏力矩的60%”这一条很好理解,第二条“不超过螺母扭出力的60%”这是为什么呢。按照汽车总装的经验,M10的螺栓,扭矩在45N.m到65N.m之间,即使取平均值55N.m,也远比压铆螺母扭出力的60%(按S型压铆螺母来算36*0.6=21.6N.m)要大,这是为什么?而且螺栓的扭矩也不是100%被螺栓螺母之间的摩擦力抵消,有资料显示大约只有40%,那么“不超过螺母扭出力的60%”会不会太过保守?是不是只要螺栓的扭矩不超过36/40%=90N.m,就不用担心压铆螺母松动甚至脱离呢?

附件:

@匿名 你好。上面提及的“同时“不超过螺母的60%、螺栓的60%,这两个条件并不矛盾,意思是取某个条件中相对小的值。当然这是一个保守值、安全值 。(PS:本语境中,我将螺栓的安全锁紧力设定为螺栓破坏扭矩的60%并不严谨,但是了为表达方便,你懂就行。具体参考QC/T518-2007或VDI2230-2015)

螺栓扭力传递到螺母的扭力涉及到螺栓与锁工件摩擦力矩、被锁工件与螺母的磨擦力矩、是否有垫片、是否有润滑剂等等,这些都是变量,作为螺母提供方或者钣金压铆方无法预知将来的使用场景的具体参数,所以也只能建议如上。

当然,如果你已明确在你的安装条件下将有40%的螺栓扭矩传递转换为螺母扭矩(PS:40%转换率严重存疑,请你再确认一下哈),而且螺栓强度足够盈余,那就很简单了,螺栓施加扭力为:(36*0.6)/0.4=54N.m。注意不是36/0.4=90Nm。36NM是M10-2的压铆螺母在冷板上的扭出力,显然不能将扭力控制在临界值。

您好,关于压铆螺母有两个问题一直不明白,想请教下:

1、比如压铆螺母s-m6*1-2,要求的最小板厚是2.3mm,我是否可以用到3mm的板上?

2、所有的压铆螺母都只是规定了它应用的最小的板厚,都没有提到最大板厚,所以我想知道的是比如:s-m6*1-2压铆母,3mm以上的板都可以用吗?还是说还是有个板厚要求的?

受累给回复下邮箱

非常感谢!

@钱 你好

可以压3mm板。“最小“的意思就是超过2.3mm即可,S-M6-2可是以用在3MM板。但是如果你的板厚是3mm或更厚,S-M6-3显然更合适。

可能你纠结于最大板厚是多少?是没有要求的,多厚都可以,只是在实际应用中,当板厚到一定程度,人们就有更多其它的螺纹解决方案,比如直接用螺栓螺母联接或直接在工件上攻内螺纹等等,所以我们很少看到很厚的板如10MM厚(很厚的板一般也不再称它为“板”了)上用压铆紧固件,主要是薄板上用的多一点。

好的,非常感谢解答!

你好 2mm的304不锈钢板用M6压铆螺母哪种规格的

@匿名 你好。建议SP-M6-1

請問2.0T的304不鏽鋼板壓鉚M6外牙螺釘

無法完全壓入或是硬壓入工件會造成變形。有什麼辦法可以解決嗎?

@匿名 你好。“外牙螺钉”具体指的是什么螺钉?

这个问题比较宏大 ,只言片语说不清什么,合适的话可以加我微信(18912771062)双方探讨学习一下。

,只言片语说不清什么,合适的话可以加我微信(18912771062)双方探讨学习一下。

FH-M6-1

@匿名 你好。安装设备不会是冲床吧?

618plus 油壓壓鉚機

@匿名 你好。具体工艺上的细节优与化改进最终依赖于实际管控的现场工程师,作为不在现场的我,也只能干着急和瞎猜了。压铆螺钉压入板后引起背面变形或翻毛边的现象的确是时有发生。我只能建议如下。你也可以在方便的时候加我微信发一些现场视频我参考or学习一下。

从螺钉层面上,可以在不影响性能的条件下将螺钉头部做薄一点以减少安装变形量,这需要和你的螺钉供应商进行结构优化协商;

从安装层面上,注意冲头与底模的结构(在压平的那瞬间)是否有效起到了约束并保持薄板平整的功能;另下模孔径尽量接近螺钉的外径以减小变形间隙。

这篇文章太强了,2022年前来考古

想了解微空间自锁螺母的加工工艺。采购的螺母安装(没用压铆机,使用压力机安装),安装后齿不牢固,存在松动。

@匿名 你好。微空间自锁螺母由自动车床加工,椭圆形的内螺纹是后期夹紧变形而成的(我们是这样做的,其它厂家大同小异)。压力机如果吨位满足及具有压紧后延时功能也是可行的。松动的原因较多首先请排除:

1,微空间螺母不能压不锈钢板以及较硬的冷轧板,适用于铝板铜板及HRB70以下冷板。(比较怀疑是你压不锈钢板的所以才提这个问题)

2,压力参数、板孔径、安装方式方向是否与这个标准一样:https://www.finesz.com/fex.php

够专业再加上流利的文笔,堪称绝作

写的太好了,这些知识和经验对于刚毕业的学生来说,太需要了!

你好,使用冲床进行模内压铆螺母,铜材1.0厚度,压铆螺母M4。目前出现一个情况,大概2000件产品中会出现1件压铆螺母脱落情况(生产出来后立即检查没有脱落,而是在运输过程出现)。不良确认时发现铜材孔有压铆后痕迹。请问这种情况有哪些原因造成?是否与压铆螺母齿厚有关(也就是A尺寸0.98这个位置中的齿厚度)?但看了下这个齿厚都没有标准值(可以理解为0.4吗)!还是说跟T尺寸2.0关系更大点?或者是跟铜材孔直径有关(冲孔值现在是5.46)?另外,若使用这种工艺(冲床模内铆压),相关压铆螺母各尺寸公差应该控制在多少合理些(0.05 还是0.1 )?

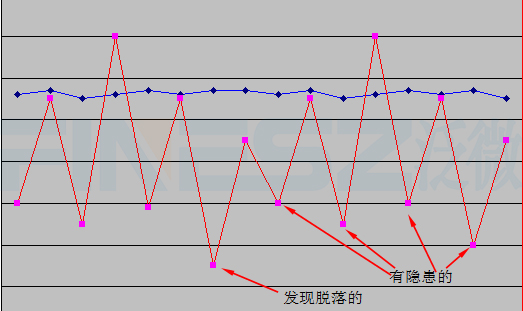

@风林。你好,直接说结论,不要用冲床而是用压铆机。

并不是说所有压铆螺母都不能用冲床安装,事实上我们有相当一部分用户是冲床干的注意这仅适用于其特定的应用环境与参数。而你所说的这些条件(1.0铜板+M4螺母)建议还是放弃冲床的想法。

冲床安装靠的是行程冲压,1,其瞬间压力值是不可控的(这取决于曲轴、连杆、滑块间隙公差跳动,螺母T值公差跳动、板材厚度公差跳动之动态叠加影响,任一参数变化都使瞬间压力波动,所谓差之毫厘,失之千里。);2,冲床没有压力延时功能(螺母压到后因应力作用会回弹的,所以需要压力延时,消除其应力),换言之,冲压后的螺母与板之间是存在间隙的。

这会导致冲压安装的螺母其力学性能(拉力扭力横切力)在批样抽样测试中呈跳动分布,如下图所示

(蓝代色表正常压铆安装的螺母的力学性能,红色代表冲床安装的螺母力学性能):

你说的发现2000个中有一个脱落的,大概是如图中比较严重的那个脱落了,而事实上,这2000个螺母中有相当比例是存在风险隐患的。说出来可能你不爱听,这不会是唯一的一个脱落的,后续可能还会陆续发生,或许在周转过程中,或许在最终的应用场景中。

你有讨论到螺母A尺寸、齿厚、T值、板孔径等,不能说这些参数对螺母安装性能没有影响,但是很显然当前主要矛盾是安装设备的问题。

或许压铆机的设备成本是你的阻力,可以退而求其次,用气动压力机安装1.0铜板也是可以的。如果说电动冲床是一个瞎子的话,气动压机好歹也算是个近视眼——虽然略有不足但也基本够用了。

非常感谢你的专业解答!因我们目前的铜材产品比较特殊,产品表面不允许有氧化、指纹印等,且需要恒温保存。尽量不让人工接触,导致只能进行一次冲压成型(压铆是在模具内平板材料进行,后面还有很多工部成型,是一套连续模具)。如果分开进行铆接,就会增加工序及人员成本,同时产品也无法保证其品质。所以目前还在尝试有没有其它更好的方法:如对钉的尺寸公差控制(所有公差0.05以内),增加模具内铆钉的检查确认(光电检测等)。另外,我们也即将开发另外一些产品,此1个产品需要同时铆接3颗此类钉,也在寻找生产办法!

@风林 你好。了解,就是连续模工艺优先的意思。站在你的安装视角回复你前一个问题:

请问这种情况有哪些原因造成?

——排除安装设备因素,排除板孔因素,排除螺母置放倾斜…总之假设你的安装工艺一切都在受控范围内,那只能是螺母异常因素了。螺母可能发生的异常因素包含:

1,T尺寸公差异常波动,齿厚公差异常波动,齿径差异常波动。这里说的波动,并不是指超出了标准公差,而是在公差范围内的异常跳动。发生的原因可能螺母并不是来自同一批次产品(即来自不同的模具方案)或既使是同一批次产品,但在成型工艺环节上并没有“更严格”的管控。

2,个别螺母硬度异常或呈退火状态(就是几乎没有硬度的意思)。

硬度异常一般发生于热处理炉的连续式网带装载螺母过多、过厚、或铺设不均匀导致“压在下的螺母”受热不充分,这样的螺母会有实测硬度波动较大、脱碳、以及芯部硬度尚可但表层硬度严重偏低等表现;

呈退火状指的是螺母用HRC检测无论是表面还是芯部几乎打不出硬度甚至比没有热处理的螺母更低,发生的原因是:从加热网带倒入淬火油的过程中需要一个周转框,就是说螺母并不是从网带直接掉入淬火油槽而是先收集于周转框,再从周转框倒入淬火油槽。(据我所知)很多热处理厂的这个周转框长年不清理,里面有很多积碳或变形导致螺母倒不干净,有些螺母会卡在里面随着第二批甚至第三批网带的来料倒入淬火油,而此时螺母已没了体温故失去了迅速冷却的意义,接着进入退火炉进行退火最终出炉,换言之,这些卡住的螺母整个热处理过程就是退火再退火,所以它非常非常的软。当然,螺母卡住不仅仅发生于周转框,有时候一些不匹配网带也会卡住螺母,不过这种情况会好些,它只是经过了两次或多次加热,硬度还是有的。关于这一点,我建议你测试脱落螺母的表面HRC硬度以验证一下,注意我说的是HRC,测T尺寸的柱面即可,不要被忽悠用HV转换,这个真不能转换。

是否与压铆螺母齿厚有关(也就是A尺寸0.98这个位置中的齿厚度)?但看了下这个齿厚都没有标准值(可以理解为0.4吗)

——冲床对每个细节的容错率都低,包含齿厚。齿厚(我单位的)标准是0.4mm,因测量点位及用力大小不同实测跳动约+ -0.02(这不是验收标准,验收建议0.05),国内大部分厂商正常都能达到个程度。

还是说跟T尺寸2.0关系更大点?

——是的,T更关键。但只要保证是同一批次,T尺寸几乎是不变的,跳动非常小,不超过+ -0.02。其它厂商也是这样的。

或者是跟铜材孔直径有关(冲孔值现在是5.46)?

——有关。但你都上连续模了,相信不会有这种低级错误。

另外,若使用这种工艺(冲床模内铆压),相关压铆螺母各尺寸公差应该控制在多少合理些(0.05 还是0.1 )

——T公差建议+ -0.03且中线值双方协商,(T+齿厚)的公差+ -0.03且中线值双方协商,齿径6.5 +-0.05,C尺寸正常-0.13即可

最终结论,1,禁止硬度异常 2,要求你的供应商送货前再进行一次光选,这种光选并不是判断尺寸是否合格,而是从合格品中挑出“更合格”的给你。

感谢老师的专业回答!我们也会持续探索更好的解决办法!谢谢!

万工,如果是压铆螺母的话,是不是一定要使用你介绍的凸模或者凹模的样式,可否直接把铆钉放置到孔中,之后直接使用电控伺服压机来压装螺母到镀锌板上。

@匿名 你好。

1,不建议从螺母端面压。风险有:板变形、铆接口接触不紧密(导致力学性能降纸或脱落)。较厚的板风险相对较低,但也不建议。

2,电控伺服机如果是机械式的(如曲柄、连杆)也不建议。但伺服液压机可以。

万工,感谢解惑。 我想要使用的是伺服压机,丝杆类型的。力和位移可控。压螺母的时候需要保压吗?

@匿名 你好。需要的。0.5~1秒左右。

万工,谢谢!要是M4 和M6的螺母,使用凹模的话,通常凹模的孔径最大比产品大多少合适?

M4 7.87±0.25 M6 11.18±0.25

@匿名 你好。M4 8.1mm,M6 11.1mm(是的你没有看错,比11.18小)

你好,

针对第二条留言: 电控伺服机如果是机械式的(如曲柄、连杆)也不建议。但伺服液压机可以.

是不是可以这么理解, 要控制压力值, 而不是下压距离?

是的,正是这个意思。

万工好,有一事请教,我有一个200×200,1.5mm厚度,5052的冲压件。上面均布6个M3压铆螺母,螺母高度10mm。

如何让每个压铆完成时,位置度和垂直度都好呢?谢谢

@Xu 你好。

螺母(或许你说的是螺柱或其它什么型号)垂直度的影响主要受制于或许你在可以在如下几点进行管控的安装工艺:

1,冲头端面与下模端面的平行度。

2,冲头、下模与板的垂直度

3,下模孔与板的垂直度

4,下模孔径与螺母(螺柱)的间隙尽量小

5,冲头直径与下模直径一样大。且在不影响效率的情况下尽量大一点。

以上5点说的都是治具的制作。当然螺母本身需具有较好和垂直度。

位置度取决于板开孔的尺寸与形位公差,只要板在安装过程中没有变形(上面提到的第5点即防止板变形),螺母的相对位置是不会变的。

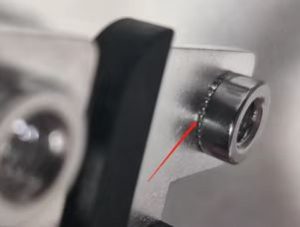

万工你好,我们公司现在又如下情况

1.用压铆机将8-32的sp压铆螺母从大头压入镀锌板,然后接近50%的压铆螺母通止规进不去,但是用国标螺钉检验没有问题,我们客户是国外客户,他们的螺钉拧不进去,可能是什么原因呢

2.如果是压201和镀锌钢板,分别建议用什么材质的8-32压铆螺母?分别建议用多大压力压?

@今朝 您好。

1,原因是你把螺母喇叭口的第一颗牙压变形了,导致螺纹规不过。你说“用国标螺钉检验没有问题,我们客户是国外客户,他们的螺钉拧不进去”————可能你手头的螺钉与你国外客户手头的螺钉这两种批次,虽然都在螺纹规检测范围内,但可能你客户手头的螺钉的牙径整体偏上线一点,而变形后的螺母本身处于螺钉通得过和通不过的临界点,所以你手头的螺钉可以拧过,而你客户手头的螺钉拧不过。当然,也有可能你的抽样比例太少,在你手上没有发现螺钉通不过的现象,而你客户要拧所有螺母就发现了异常。

从你提供的有限条件中看来,把螺母压变形的原因可能有如下几种:

1.1,压力过大。SP-832螺母压冷板的安装力建议值为22KN左右。根据个人以经验,当安装力超过30KN时,螺母将发生一定比例的螺纹规通不过,当安装力达到甚至超过40KN时,螺母将发生相当比例的螺丝拧不进。请结合你们内部的安装力自行参考。

1.2,安装方式或治具异常。从你的描述中是从大头压进入的,是否可以理解为这个图中的右侧方式,显然这是不对的,这种方式会让工人误认为螺母与板压不平有间隙而无限加大压力变成上面1.1的问题。当然,可能还有其它安装方式的问题,但至少“从大头压入”是不对的。

1.3,请你确认该SP螺母的硬度在RHC40-50之间,当然不同厂家对SP的硬度要求不一样,但不管怎么样,不应低于HRC32。否则可以视为螺母硬度过低。另,镀锌板的硬度不超过HV200,(如果螺母实测为HRC40-50的话,则镀锌板硬度最高不应超过HV260),请结合贵司自身情况验证。

2,不论是201,还是镀锌板,都可以用SP和S两种压铆螺母,当然,201匹配SP、镀锌板匹配S,在外观上更统一点好看一点。

好的,谢谢解答

万先生,您好!2024年又来考古~

请教一个问题,我见过一种铜制的M3压铆螺母,如下图,压铆后有一个凸台,这种型号,我找了一大圈也没找到,请问这是什么型号,或者国内有没有可以替代的型号,这种型号是定制的么?

@匿名 您好。从图中看,这并不是某个标准件,应该是非标定制品。

万先生,非标定制的话,可以定制示意图这种压铆螺母么?压装的话是这么装么?

附件:

@朱工,您好。你画的这个图没看明白,请问是不是这个意思:

如果是的话,可以定制的。安装方式是一样的。

感谢万先生解惑。想要压铆螺母 压装完能在冲压面露出一个小凸台,不希望是平的。

@朱工,您好。说的是这种吗:

这种可以做的

是的,万先生,是这样的。感谢您专业的解答。

干货满满,感谢感谢!希望有更多的人发现这篇宝藏,这样就可以得到更多的实例学习了。

您好,您家的这种压铆螺母,适用于印制电路板 PCB这种板材使用吗,M5的尺寸以及板材的开孔要求分别是多少?

您好。可用于PCB板。板开孔6.35~6.43mm。螺母尺寸详见:压铆螺母规格

压铆螺钉压好后,机箱喷涂完成,压接面压铆螺钉凹陷,机箱表面铆钉印明显,是怎么回事呢

您好。

多少都会有点凹陷(或凸起)的印子的。虽然安装工艺、板材塑变性能、螺钉等对于凹陷程度有一定影响,但并不能完全避免这种印子,只不过不喷涂的情况下人们并不在意这些细节,但经过喷涂后变得很刺眼了。

解决方案是,喷涂前进行表面打磨或拉丝或填补等工艺;增加喷涂层厚度或多次喷涂等。

好的好的,感谢

这个帖子太好了,我已经看了博主两个帖子了,很好很好!

太专业了!想请教一个问题,压铆后大概30N左右的力就能把螺母花齿部分推出来,但是螺母整体的推出力大概在1800N左右,这是什么原因导致的啊?困扰我好久了这个问题!

@匿名您好。您的提问信息量太少了;且描述可能存在歧义。

1,“30N”是不是打错字了?要知道30N是一个非常小的力(约半个西瓜的重量)。

2,“能把螺母花齿部分推出来”此处描述是不是指“能从脱离薄板的小缝隙中目测到花齿”?要知道如果“花齿部分推出来”了, 喇叭口也基本露出薄板了,也不应存在“整体推出力大概1800N”这一现象。

所以,是不是可以将你的问题姑且理解为:

“压铆后测试用很小的力(如300N)就能使螺母脱离薄板,可以从脱离的缝隙中观察到花齿;继续将螺母推出,最大推出力大概在1800N”可能的原因有多种,或者需要更多信息,但基于连提问方向都是猜的,那就猜一个较大可能性的原因:

原因可能出在板材材质上。

您所使用的板材可能是某种高强度的结构钢或双相钢(类似HC340/600DP?)? 亦或是高硬度(如1/2H、H)状态的SPCC或类似材料?亦或是某种不锈钢(304?)….

之所以举例上述材料,是因为它们存在高强度、回弹、塑变差、高硬度等问题,压铆后螺母的花齿不能充分嵌入板孔且未能将板孔材料充分流入到喇叭口的槽内形成机械互锁。但又或多或少的将材料往下挤了一些虽不能构成机械互锁,但毕竟挤压后的那一圈孔径比喇叭口C尺寸小。

这就解释了所谓的初始推出力很小(花齿未充入嵌入;无机械互锁),而后推出力较大(挤压后的孔径挡住了喇叭口)。

验证方法,如果将材料替换为SPCC-SB后,所提及的问题消失,则可证明是板材材质问题,再争对问题改善。

感谢您耐心回复!

这边补充一些条件,关于问题描述里的30N确实没错,我拧入螺栓后用手就可以把螺母花齿推出来(状态如附图),螺母是不锈钢的,板材是紫铜镀银的。

之前有剖切看过异常件铆压截面,初步分析大概的原因是挤料槽没有填满导致的,由于这个是供应商提供的产品,现在厂商说此种情况未定义标准否认这个问题,但是因为很小的力就能将螺母顶出,会导致客户端装配拧紧过程中出现螺母跟转的异常。

期待您的指导,需要哪些排查和信息我这边可以提供,再次感谢您耐心的回复。

附件:

万先生,我又仔细研读了一下您的回复,原因和您猜想的一致,太神了!

如上情况,在我浅薄的认识里,应该是属于不合格品范畴,但因为入行不久又是跨专业,没办法从专业的角度把这个问题定性,被供应商狠狠拿捏了

@匿名您好。原猜测是板材材质的问题。现得知是不锈钢压铆螺母匹配在镀银的紫铜板,且确定是30N的破坏推出力,且该组件是供应商完成安装工艺后交付的成品件。

不锈钢压铆螺母铆压在紫铜板,是一种非常合适的匹配方案。尽管紫铜板电镀银会略增加板的润滑性,但在铆压工艺合理的情况下,这种润滑性对保持力的影响是忽略不计的。

结合您的图片并基于即往经验,螺母失效的过程环节有几种可能性:

1,较大可能性:供应商采用了冲床安装,而不是专业的压铆机安装。关于冲床替代压铆机的问题本文上面有一些说明。

2,较小的可能性:板孔径做大了或板孔口带有较大的R角。

3, 更小的可能性:螺母花齿根部是实心花而不是空心花。(一般都会做成空心花,除非螺母较特殊不易制造。但图中螺母谈不上特殊。但即便是实心花也不至于产生如题描述的现象,困扰ing)

请酌情排查改进。

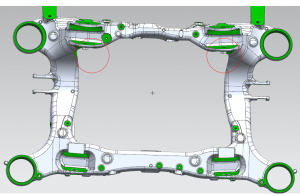

您好,这是一款副车架产品装2个压铆螺母,上方有干涉啊 而且件比较大,这种怎么压入呢 能直接反过来压螺母吗

附件:

这位朋友,红圈处是摆臂支架吗?如果是的话,一般来说,这个部位是使用焊接螺母的,不建议采用压铆螺母。不仅仅是干涉的问题,更重要的是安装可靠性和功能问题。

副车架的强度高,相应的塑性较差,不利于压铆所需的板材塑性变形过程,既便你强行将压铆螺母压入后会,仍会有诸多问题如回弹,间隙,板料流入不充分,最终导致拉出强度和抗扭矩能力远低于焊接螺母。另外,汽车长期处于剧烈振动环境中,压铆连接在交变载荷下存在微动磨损和松动的风险,一旦松动你懂的。

写的太棒啦